W dobie dynamicznych zmian technologicznych sztuczna inteligencja w fabrykach przestała być jedynie modnym hasłem – stała się kluczowym elementem transformacji przemysłowej. Zakłady produkcyjne, które wdrażają AI, zyskują nie tylko na wydajności, ale również na elastyczności i zdolności adaptacji do zmiennych warunków rynkowych.

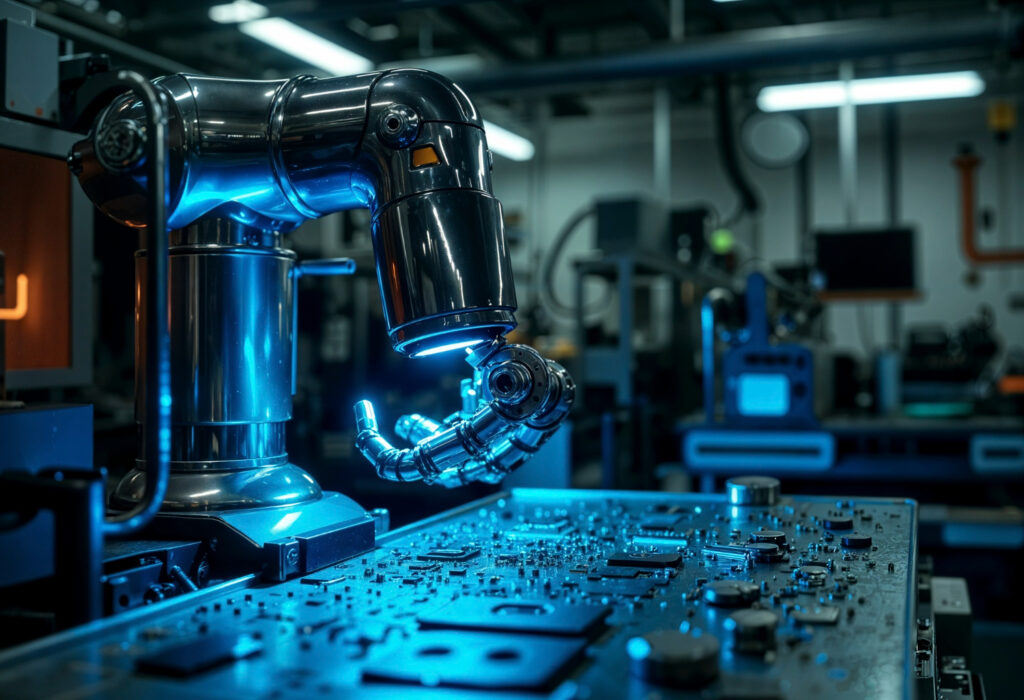

Automatyzacja, analiza danych w czasie rzeczywistym i optymalizacja procesów to tylko początek możliwości, jakie oferuje sztuczna inteligencja. AI to nie tylko technologia – to cyfrowy mózg przemysłu, który integruje algorytmy, dane i ludzką kreatywność w jedną, spójną całość. I robi to z imponującą skutecznością.

Dlaczego AI zyskuje tak dużą popularność w przemyśle? Przede wszystkim ze względu na realne, mierzalne korzyści. W ramach koncepcji Przemysłu 4.0, sztuczna inteligencja umożliwia tworzenie autonomicznych systemów, które:

- wykonują powtarzalne zadania z dużą precyzją,

- monitorują jakość produkcji w czasie rzeczywistym,

- przewidują potencjalne awarie i zapobiegają im,

- optymalizują zużycie energii i zasobów.

Przykład z praktyki? W jednej z niemieckich fabryk motoryzacyjnych wdrożono system predykcyjnej konserwacji oparty na AI. Efekt: skrócenie przestojów o 30%. I to nie jest odosobniony przypadek. Do 2025 roku w samej Europie ma powstać co najmniej 15 wyspecjalizowanych zakładów produkcyjnych opartych na AI. To wyraźny sygnał, że sztuczna inteligencja staje się fundamentem nowoczesnego przemysłu – zarówno ciężkiego, jak i precyzyjnego.

Na horyzoncie pojawiają się już tzw. gigafabryki AI – potężne ośrodki, które łączą ogromną moc obliczeniową z energooszczędnymi technologiami. Ich głównym celem jest:

- przyspieszenie rozwoju sztucznej inteligencji,

- tworzenie jeszcze bardziej zaawansowanych modeli AI,

- zwiększenie efektywności produkcji,

- redukcja śladu węglowego przemysłu.

Modele tworzone w takich fabrykach mogą całkowicie zmienić sposób, w jaki produkujemy, zarządzamy i myślimy o pracy. Choć brzmi to jak science fiction, to jednak dzieje się tu i teraz. Pytanie brzmi: czy przemysł – i my wszyscy – jesteśmy gotowi na tak głęboką transformację?

Bo może to dopiero początek. Początek rewolucji, która wpłynie nie tylko na linie produkcyjne, ale również na edukację techniczną, rynek pracy i nasze codzienne relacje z maszynami.

Kluczowe zastosowania sztucznej inteligencji w produkcji

Współczesne zakłady produkcyjne coraz śmielej sięgają po sztuczną inteligencję (AI), aby zwiększyć efektywność, zautomatyzować procesy oraz zredukować koszty operacyjne. AI nie tylko usprawnia codzienne działania, ale również umożliwia przewidywanie usterek, co pozwala lepiej planować serwisy i ograniczać kosztowne przestoje. Co więcej, wdrażanie inteligentnych rozwiązań to krok w stronę zrównoważonego zarządzania energią i surowcami – aspektu coraz bardziej istotnego w dobie rosnącej świadomości ekologicznej.

Do najważniejszych zastosowań AI w przemyśle należą:

- Konserwacja predykcyjna – wykorzystuje dane z czujników i algorytmy uczenia maszynowego do wczesnego wykrywania oznak awarii. Dzięki temu możliwe jest zapobieganie przestojom i planowanie serwisów z wyprzedzeniem.

Przykład: W jednej z europejskich fabryk motoryzacyjnych wdrożenie takiego systemu pozwoliło zredukować nieplanowane przestoje o 30%, co przełożyło się na znaczące oszczędności finansowe. - Automatyczna kontrola jakości – systemy wizyjne wspierane przez AI analizują produkty w czasie rzeczywistym, wykrywając nawet najmniejsze defekty, które mogłyby umknąć ludzkiemu oku.

Efekty: wyższa jakość produktów, większa niezawodność procesu oraz ograniczenie strat materiałowych dzięki szybkiej reakcji na nieprawidłowości. - Analityka predykcyjna – na podstawie danych historycznych AI potrafi przewidywać trendy i potencjalne zakłócenia w produkcji.

Korzyści: lepsze planowanie zasobów, efektywniejsze wykorzystanie maszyn i zwiększenie wydajności operacyjnej. Fabryki mogą działać proaktywnie, a nie tylko reagować na problemy. - Zarządzanie łańcuchem dostaw – inteligentne systemy prognozują zapotrzebowanie, optymalizują poziomy zapasów i usprawniają logistykę.

Rezultat: większa elastyczność operacyjna, mniejsze ryzyko opóźnień i wyższy poziom satysfakcji klientów dzięki szybszemu reagowaniu na zmiany rynkowe.

Podsumowując, sztuczna inteligencja staje się nieodzownym elementem nowoczesnej produkcji – nie tylko zwiększa efektywność, ale też umożliwia podejmowanie lepszych decyzji, ogranicza ryzyko i wspiera zrównoważony rozwój.

Sprawdź: Biodruk 3D – Co to takiego?

Technologie napędzające inteligentne fabryki

W erze dynamicznych zmian w przemyśle, sztuczna inteligencja (AI) odgrywa kluczową rolę w przekształcaniu tradycyjnych zakładów w nowoczesne, inteligentne fabryki. To już nie tylko automatyzacja powtarzalnych zadań – AI wprowadza elastyczność, szybkość działania i zdolność adaptacji do zmieniających się warunków rynkowych oraz rosnących oczekiwań klientów.

Co stoi za sukcesem inteligentnych fabryk? Integracja zaawansowanych technologii w jeden, spójny system. Kluczowe rozwiązania to:

- Internet Rzeczy (IoT) – umożliwia komunikację między maszynami i systemami,

- robotyka – automatyzuje procesy fizyczne,

- systemy wizyjne wspierane przez AI – zapewniają precyzyjną kontrolę jakości.

Wspólnie tworzą one zintegrowany ekosystem, który pozwala na efektywne zarządzanie procesami i zasobami. Efekty? Większa wydajność, mniejsze zużycie energii i materiałów – wszystko to zgodnie z zasadami zrównoważonego rozwoju.

Cyfrowe bliźniaki i ich rola w optymalizacji produkcji

W ramach koncepcji Przemysłu 4.0, cyfrowe bliźniaki stają się nieodzownym narzędziem optymalizacji. To wirtualne modele rzeczywistych maszyn, linii produkcyjnych, a nawet całych zakładów, które umożliwiają testowanie różnych scenariuszy bez ryzyka kosztownych błędów.

Połączenie cyfrowych bliźniaków z sztuczną inteligencją pozwala na tworzenie dokładnych modeli predykcyjnych i zaawansowaną analizę danych. Platformy takie jak:

- NVIDIA Omniverse,

- Siemens Xcelerator

umożliwiają tworzenie i zarządzanie cyfrowymi bliźniakami w czasie rzeczywistym. Dzięki temu firmy mogą:

- symulować zmiany w procesach przed ich wdrożeniem,

- przewidywać potencjalne zagrożenia,

- optymalizować działania bez przerywania produkcji.

Rezultat? Niższe ryzyko operacyjne, ograniczenie kosztów przestojów i redukcja błędów produkcyjnych.

Roboty współpracujące (koboty) w środowisku przemysłowym

Nowoczesne zakłady produkcyjne coraz częściej wdrażają roboty współpracujące (koboty), które zostały zaprojektowane z myślą o bezpiecznej i efektywnej współpracy z człowiekiem. W przeciwieństwie do tradycyjnych robotów, koboty nie wymagają fizycznego oddzielenia od operatorów, co zapewnia większą elastyczność organizacyjną.

Napędzane sztuczną inteligencją, koboty potrafią:

- uczyć się przez obserwację,

- dostosowywać się do zmian w środowisku pracy,

- wspierać pracowników przy złożonych zadaniach.

Przykład? Zmiana układu linii produkcyjnej nie wymaga programowania – kobot samodzielnie dostosowuje swoje działania. W efekcie staje się nie tylko narzędziem automatyzacji, ale również:

- partnerem w codziennej pracy,

- elementem ciągłego doskonalenia,

- wsparciem w zwiększaniu wydajności.

Czytaj: Najmniejszy mikrokontroler na świecie

Systemy wizyjne z AI w monitorowaniu i inspekcji

Systemy wizyjne wspierane przez AI rewolucjonizują kontrolę jakości i bezpieczeństwo w zakładach przemysłowych. Dzięki algorytmom sztucznej inteligencji, analizują obrazy w czasie rzeczywistym, wykrywając nawet najdrobniejsze defekty czy odchylenia od normy.

Korzyści z ich zastosowania to:

- wyższa jakość produktów,

- mniejsze straty materiałowe,

- większe zaufanie klientów.

Przykład z branży motoryzacyjnej: systemy wizyjne potrafią wykryć mikropęknięcia w elementach silnika, które są niewidoczne dla ludzkiego oka. Co więcej, technologia ta staje się coraz bardziej dostępna, co przyspiesza jej wdrażanie w różnych sektorach przemysłu, wspierając automatyzację i precyzję działania.

Deep learning jako fundament przemysłowych systemów AI

Podstawą nowoczesnych systemów przemysłowych jest deep learning – zaawansowana forma uczenia maszynowego, która umożliwia analizę złożonych danych i podejmowanie trafnych decyzji. Dzięki sieciom neuronowym, systemy te potrafią:

- rozpoznawać wzorce,

- przewidywać awarie,

- optymalizować procesy w czasie rzeczywistym.

Co istotne, systemy oparte na deep learningu uczą się na podstawie danych historycznych, stale zwiększając swoją skuteczność. Przykład? W zakładzie produkcyjnym mogą przewidzieć zużycie konkretnego komponentu i zasugerować jego wymianę zanim dojdzie do awarii.

Wraz z rozwojem technologii, deep learning staje się fundamentem przemysłu przyszłości – bardziej autonomicznego, precyzyjnego i odpornego na zakłócenia.

Generatywna sztuczna inteligencja w inżynierii i projektowaniu

Generatywna sztuczna inteligencja (GenAI) zmienia oblicze współczesnej inżynierii i projektowania. To nie tylko narzędzie – to prawdziwa rewolucja technologiczna, która umożliwia tworzenie nowych treści: tekstów, obrazów, dźwięków. Dzięki niej specjaliści zyskują dostęp do zupełnie nowych możliwości projektowych i produkcyjnych.

Korzyści płynące z zastosowania GenAI:

- Projektowanie innowacyjnych rozwiązań – szybsze tworzenie koncepcji i prototypów.

- Usprawnienie procesów produkcyjnych – automatyzacja i optymalizacja działań.

- Oszczędność czasu i kosztów – redukcja błędów i skrócenie cyklu projektowego.

- Wzrost efektywności operacyjnej – lepsze wykorzystanie zasobów i danych.

Jednym z najbardziej przełomowych zastosowań GenAI jest generowanie wielu wariantów projektów na podstawie danych wejściowych. Inżynierowie mogą analizować różne scenariusze i wybierać te najbardziej opłacalne – zarówno pod względem technicznym, jak i ekonomicznym. W erze, w której innowacja musi być natychmiastowa, GenAI staje się kluczowym wsparciem. To już nie przyszłość – to teraźniejszość.

Projektowanie generatywne wspomagane przez AI

Projektowanie generatywne wspierane przez AI to nowoczesne podejście do tworzenia, które redefiniuje rolę projektanta. Dzięki zaawansowanym algorytmom sztucznej inteligencji możliwe jest wygenerowanie dziesiątek, a nawet setek wariantów projektu w oparciu o konkretne parametry, takie jak:

- Waga – optymalizacja pod kątem lekkości konstrukcji.

- Wytrzymałość – zapewnienie trwałości i bezpieczeństwa.

- Koszty materiałów – minimalizacja wydatków przy zachowaniu jakości.

Efekty zastosowania AI w projektowaniu:

- Skrócenie czasu opracowania koncepcji – szybsze przejście od pomysłu do prototypu.

- Większa swoboda wyboru – możliwość porównania wielu opcji i wyboru najlepszej.

- Optymalizacja kosztów i zużycia surowców – bardziej zrównoważone projekty.

Przykładem takiego podejścia są narzędzia oferowane przez platformy, takie jak Autodesk, które umożliwiają projektowanie zoptymalizowane zarówno pod względem funkcjonalności, jak i kosztów. To nowa rola projektanta – bardziej kuratora niż twórcy, co staje się coraz częstszym tematem dyskusji o przyszłości kreatywności w erze AI.

Wpływ GenAI na innowacyjność i automatyzację w fabrykach

Wprowadzenie generatywnej sztucznej inteligencji do środowiska produkcyjnego to kluczowy krok w kierunku inteligentnych fabryk przyszłości. GenAI nie tylko wspiera automatyzację – ona ją napędza. Umożliwia tworzenie bardziej zaawansowanych produktów przy jednoczesnym ograniczeniu kosztów i skróceniu czasu realizacji.

Praktyczne zastosowania GenAI w przemyśle:

- Automatyczne projektowanie komponentów – szybsze wdrażanie nowych rozwiązań.

- Optymalizacja linii produkcyjnych – lepsze wykorzystanie zasobów i przestrzeni.

- Predykcja awarii maszyn – analiza danych w czasie rzeczywistym i zapobieganie przestojom.

Dzięki tym możliwościom firmy zyskują większą elastyczność, szybkość działania i kontrolę nad procesami. Wraz z rosnącym wpływem GenAI na przemysł pojawiają się pytania o przyszłość pracy ludzkiej: czy automatyzacja oparta na AI stanie się nowym standardem? Czy może będzie wyzwaniem dla tradycyjnych modeli produkcji? Jedno jest pewne – przemysł zmierza w stronę coraz większej inteligencji, automatyzacji i nieograniczonych możliwości.

Infrastruktura i rozwój fabryk sztucznej inteligencji

Technologia nie zwalnia tempa, a fabryki AI – nowoczesne ośrodki przetwarzania danych – stają się kluczowym elementem współczesnego przemysłu. To nie są tradycyjne zakłady produkcyjne, lecz zaawansowane technologicznie centra, które wymagają stabilnej, wydajnej infrastruktury zdolnej do obsługi ogromnych ilości informacji.

W Europie, gdzie sztuczna inteligencja stanowi fundament strategii przemysłowej, tego typu obiekty odgrywają coraz większą rolę. Wspierają innowacje, wzmacniają konkurencyjność i budują cyfrową niezależność kontynentu. To właśnie w tych miejscach powstają technologie, które mogą zrewolucjonizować nasze życie – zarówno zawodowe, jak i prywatne.

Fabryki AI to nie tylko przestrzeń dla algorytmów. To nowej generacji centra obliczeniowe, umożliwiające trenowanie i wdrażanie zaawansowanych modeli sztucznej inteligencji. Dzięki nim Europa nie tylko uczestniczy w globalnym wyścigu technologicznym – aktywnie go współtworzy. Wzmacnia lokalne ekosystemy innowacji i napędza rozwój gospodarczy. Ale czy te obiekty rzeczywiście staną się motorem przemysłu przyszłości? To pytanie, które warto sobie zadać.

Fabryki sztucznej inteligencji jako centra obliczeniowe

Fabryki AI to dziś serce europejskiego krajobrazu technologicznego. To właśnie w nich powstają i są testowane najbardziej zaawansowane modele sztucznej inteligencji, które znajdują zastosowanie w przemyśle, ochronie zdrowia czy administracji publicznej. Ich infrastruktura umożliwia nie tylko rozwój nowych technologii, ale także ich szybkie wdrażanie w praktyce.

Kluczowym elementem tej infrastruktury są superkomputery EuroHPC, które dostarczają niezbędnej mocy obliczeniowej do analizy i przetwarzania ogromnych zbiorów danych. Dzięki nim możliwe jest trenowanie modeli AI o niespotykanej dotąd skali i precyzji.

Fabryki AI stają się katalizatorem cyfrowej transformacji w wielu sektorach. Ich wpływ wykracza poza technologię – zmieniają sposób, w jaki funkcjonują całe branże. Które z nich skorzystają na tym najbardziej?

- Przemysł – automatyzacja procesów, optymalizacja produkcji.

- Ochrona zdrowia – diagnostyka wspierana przez AI, personalizowana medycyna.

- Administracja publiczna – inteligentne systemy zarządzania danymi i usługami.

- Transport – rozwój autonomicznych pojazdów i inteligentnych systemów zarządzania ruchem.

Gigafabryki AI i ich znaczenie dla przemysłu

Wraz z rosnącym wpływem sztucznej inteligencji na przemysł, gigafabryki AI zyskują na znaczeniu. To ogromne, wyspecjalizowane ośrodki, zaprojektowane z myślą o trenowaniu modeli nowej generacji – takich, które operują na bilionach parametrów i wymagają potężnej mocy obliczeniowej.

W tych centrach powstają systemy zdolne rozwiązywać problemy, które jeszcze niedawno wydawały się poza zasięgiem technologii. Ich wpływ na przemysł jest ogromny – przyspieszają innowacje, umożliwiają tworzenie bardziej złożonych i elastycznych rozwiązań oraz odpowiadają na dynamicznie zmieniające się potrzeby rynku.

Przykłady zastosowań gigafabryk AI w różnych sektorach:

- Motoryzacja – wspierają rozwój autonomicznych pojazdów poprzez analizę danych z czujników i symulacje w czasie rzeczywistym.

- Energetyka – pomagają w optymalizacji zarządzania sieciami energetycznymi i prognozowaniu zapotrzebowania.

- Logistyka – umożliwiają dynamiczne planowanie tras i zarządzanie łańcuchami dostaw.

- Produkcja – wspierają projektowanie inteligentnych linii produkcyjnych i systemów kontroli jakości.

Przyszłość, w której gigafabryki AI staną się integralną częścią każdego procesu produkcyjnego, to nie tylko realna szansa, ale i poważne wyzwanie. Czy jesteśmy gotowi na taką skalę transformacji?

Superkomputery EuroHPC wspierające rozwój AI w Europie

Bez potężnych systemów obliczeniowych, takich jak superkomputery EuroHPC, europejska rewolucja AI nie byłaby możliwa. To one stanowią technologiczny kręgosłup całej infrastruktury – umożliwiają realizację projektów wymagających przetwarzania petabajtów danych i wykonywania bilionów operacji w ułamku sekundy.

Superkomputery EuroHPC nie tylko wspierają rozwój fabryk AI, ale również zwiększają konkurencyjność Europy na globalnym rynku technologicznym. Ich zastosowania są szerokie i obejmują m.in.:

- Modelowanie zmian klimatycznych – symulacje i prognozy oparte na danych środowiskowych.

- Badania biomedyczne – analiza genomów, projektowanie leków, personalizowana medycyna.

- Analiza danych przemysłowych – optymalizacja procesów, predykcja awarii, zarządzanie jakością.

- Bezpieczeństwo cyfrowe – wykrywanie zagrożeń i ochrona infrastruktury krytycznej.

W miarę jak technologia AI staje się coraz bardziej zaawansowana, rola superkomputerów będzie rosła. Staną się one nieodzownym elementem każdego nowoczesnego procesu produkcyjnego. Czy Europa wykorzysta ten potencjał, by stać się liderem cyfrowej transformacji? Czas pokaże – ale jesteśmy na dobrej drodze.

Przemysł 4.0 i cyfrowa transformacja produkcji

W dobie cyfryzacji Przemysł 4.0 nie jest jedynie kolejnym etapem automatyzacji – to kompleksowa rewolucja technologiczna, która łączy sztuczną inteligencję (AI), Internet Rzeczy (IoT) oraz inne zaawansowane technologie w jedną, zintegrowaną i inteligentną strukturę. Dzięki temu nowoczesne zakłady produkcyjne stają się bardziej elastyczne, szybciej reagują na zmiany i osiągają wyższy poziom efektywności operacyjnej.

W praktyce oznacza to, że maszyny i systemy komunikują się ze sobą w czasie rzeczywistym, analizują dane i podejmują decyzje – często bez udziału człowieka. Wprowadzenie AI do produkcji to nie tylko automatyzacja powtarzalnych zadań, ale również poprawa jakości, bezpieczeństwa i zdolności adaptacyjnych. To właśnie ta elastyczność pozwala firmom skuteczniej odpowiadać na potrzeby klientów i dynamiczne zmiany rynkowe.

Integracja AI z koncepcją Przemysłu 4.0

Połączenie sztucznej inteligencji z ideą Przemysłu 4.0 to kluczowy krok w kierunku inteligentnej produkcji. AI pełni rolę centralnego układu nerwowego fabryk – analizuje dane z tysięcy czujników, przewiduje awarie, optymalizuje zużycie energii i wspiera podejmowanie decyzji w czasie rzeczywistym.

Przykład? Algorytmy uczenia maszynowego potrafią przewidzieć, kiedy dana maszyna będzie wymagała przeglądu – zanim jeszcze dojdzie do kosztownej awarii. W efekcie powstają systemy, które nie tylko automatyzują, ale również uczą się i rozwijają z każdą kolejną operacją.

Najważniejsze korzyści z integracji AI:

- Zwiększona efektywność operacyjna – dzięki analizie danych i optymalizacji procesów.

- Obniżenie kosztów – poprzez redukcję przestojów i lepsze zarządzanie zasobami.

- Szybsza realizacja zamówień – dzięki automatyzacji i inteligentnemu planowaniu.

- Nowe modele biznesowe – dane stają się strategicznym zasobem, otwierającym nowe możliwości rozwoju.

Dane to nowa waluta przemysłu – ich odpowiednie wykorzystanie może decydować o przewadze konkurencyjnej firmy.

Rola Internetu Rzeczy (IoT) w inteligentnych fabrykach

W nowoczesnych zakładach Internet Rzeczy (IoT) pełni funkcję systemu nerwowego – łączy maszyny, urządzenia i systemy w jedną, spójną sieć. Dzięki temu możliwe jest bieżące zbieranie i analizowanie danych, co pozwala na natychmiastową reakcję i optymalizację procesów produkcyjnych.

Przykład? Czujniki IoT mogą monitorować temperaturę i wilgotność w hali produkcyjnej, automatycznie dostosowując warunki do wymagań procesu. A gdy IoT współpracuje z AI, powstają autonomiczne systemy zarządzające całym cyklem produkcyjnym, obejmującym:

- Planowanie produkcji – dynamiczne dostosowywanie harmonogramów do aktualnych warunków.

- Kontrolę jakości – wykrywanie odchyleń w czasie rzeczywistym.

- Logistykę – optymalizacja przepływu materiałów i gotowych produktów.

- Utrzymanie ruchu – predykcyjne serwisowanie maszyn i urządzeń.

Takie połączenie nie tylko zwiększa wydajność, ale również wspiera zrównoważony rozwój – ograniczając zużycie energii i surowców. W czasach, gdy ekologia staje się priorytetem, inteligentne fabryki stają się odpowiedzią na wyzwania przyszłości.

Dark factories – w pełni zautomatyzowane zakłady produkcyjne

Dark factories, czyli całkowicie zautomatyzowane zakłady produkcyjne, to już nie futurystyczna wizja, lecz realność wdrażana w przemyśle. W takich fabrykach nie potrzeba obecności człowieka – całością procesów zarządzają systemy AI i IoT, a produkcja odbywa się nieprzerwanie, 24 godziny na dobę, 7 dni w tygodniu.

Efekty wdrożenia dark factories:

- Znaczący wzrost efektywności – dzięki eliminacji przestojów i błędów ludzkich.

- Minimalizacja błędów produkcyjnych – dzięki precyzyjnemu nadzorowi AI.

- Obniżenie kosztów operacyjnych – poprzez automatyzację i optymalizację zasobów.

- Wysoka jakość i powtarzalność – niezależnie od pory dnia czy warunków zewnętrznych.

Przykładowo, roboty montują komponenty, a sztuczna inteligencja nadzoruje jakość i zarządza logistyką. Choć brzmi to jak scenariusz filmu science fiction, takie rozwiązania są już z powodzeniem wdrażane w branży motoryzacyjnej i elektronicznej.

Oczywiście, pojawiają się pytania: co z rolą człowieka? Czy automatyzacja całkowicie wyeliminuje potrzebę pracy ludzkiej, czy może stworzy nowe, bardziej zaawansowane stanowiska? Jedno jest pewne – przyszłość produkcji należy do tych, którzy potrafią połączyć technologię z wizją i odwagą do działania.

Modele wdrażania i dostępność technologii AI

W dobie dynamicznego rozwoju technologii sztucznej inteligencji (AI), odpowiedni model wdrażania AI staje się kluczowym elementem skutecznej transformacji cyfrowej w przemyśle. Wybór właściwego podejścia nie tylko przyspiesza integrację AI, ale może również przesądzić o pozycji firmy na coraz bardziej konkurencyjnym rynku.

Nie wystarczy już znać dostępne narzędzia – trzeba wiedzieć, jak je efektywnie wykorzystać. Przemyślane wdrożenie AI umożliwia automatyzację procesów, lepszą interpretację danych oraz podejmowanie trafniejszych decyzji. To z kolei przekłada się na realne korzyści biznesowe: oszczędności, wzrost efektywności i przewagę konkurencyjną.

Jednym z najczęściej wybieranych modeli jest AI as a Service (AIaaS) – rozwiązanie, które pozwala firmom korzystać z zaawansowanych technologii bez konieczności inwestowania w kosztowną infrastrukturę IT. Dzięki AIaaS nawet mniejsze przedsiębiorstwa mogą szybko wdrożyć inteligentne systemy, minimalizując koszty i ryzyko. Elastyczność tego modelu umożliwia natychmiastowe reagowanie na zmiany rynkowe i skupienie się na kluczowych celach biznesowych.

AI as a Service (AIaaS) w przemyśle

Coraz więcej firm przemysłowych decyduje się na AI as a Service – i nie bez powodu. To rozwiązanie:

- nie wymaga inwestycji w sprzęt – wszystko działa w chmurze, gotowe do użycia,

- eliminuje konieczność zatrudniania specjalistów – dostęp do gotowych narzędzi i usług,

- jest skalowalne i elastyczne – łatwo dostosować je do zmieniających się potrzeb,

- umożliwia szybkie wdrożenie – idealne dla firm, które chcą działać natychmiast.

Przykładem skutecznego zastosowania AIaaS jest Genix Copilot – platforma wykorzystująca AI i uczenie maszynowe do analizy danych przemysłowych i przewidywania awarii. Dzięki niej można uniknąć kosztownych przestojów i zoptymalizować działanie maszyn.

Innym rozwiązaniem jest Advantech WISE-AIFS, które umożliwia monitorowanie procesów produkcyjnych w czasie rzeczywistym oraz analizę danych na bieżąco. Obie platformy pokazują, jak AIaaS może zwiększyć efektywność operacyjną i przyspieszyć podejmowanie decyzji opartych na danych.

Platformy wspierające wdrożenia AI w fabrykach

Wdrożenie AI w środowisku produkcyjnym wymaga nie tylko strategii, ale również odpowiednich narzędzi. Platformy wspierające wdrożenia AI oferują kompleksowe rozwiązania umożliwiające:

- analizę danych z różnych źródeł,

- monitorowanie procesów w czasie rzeczywistym,

- tworzenie cyfrowych bliźniaków – wirtualnych modeli fizycznych obiektów,

- testowanie i optymalizację działań bez ryzyka dla rzeczywistej produkcji.

Wśród najciekawszych platform warto wymienić:

| Platforma | Funkcje | Zastosowanie |

|---|---|---|

| Genix Copilot | Analiza danych, przewidywanie awarii, cyfrowe bliźniaki | Optymalizacja procesów przemysłowych |

| Advantech WISE-AIFS | Monitoring w czasie rzeczywistym, analiza danych | Produkcja, utrzymanie ruchu |

| iFactory Real-Time Monitoring | Zaawansowany monitoring, analiza w czasie rzeczywistym | Branża motoryzacyjna i produkcyjna |

| Monolith | Monitoring, analiza danych, optymalizacja | Produkcja, testowanie rozwiązań |

Nowoczesne zakłady produkcyjne coraz częściej sięgają również po narzędzia takie jak:

- Autodesk – wspiera projektowanie generatywne i tworzenie modeli cyfrowych,

- NVIDIA Omniverse – umożliwia realistyczne modelowanie i symulacje,

- Siemens Xcelerator – łączy AI z cyfrowymi bliźniakami, oferując pełną kontrolę nad produkcją.

Wszystkie te narzędzia mają wspólny cel: zwiększenie efektywności, ograniczenie strat i budowa elastycznego, zrównoważonego przemysłu przyszłości. To właśnie dzięki nim firmy mogą działać szybciej, mądrzej i z większą korzyścią dla całego ekosystemu produkcyjnego.

Przykłady wdrożeń i inicjatyw w Europie i Polsce

Sztuczna inteligencja (AI) coraz śmielej wkracza do przemysłu – zarówno w Polsce, jak i w całej Europie. Coraz więcej firm i instytucji wdraża rozwiązania oparte na AI, które rewolucjonizują tradycyjne procesy produkcyjne. Efekty? Większa wydajność, poprawa bezpieczeństwa oraz elastyczność działania, które wcześniej były trudne do osiągnięcia.

Jednym z najbardziej interesujących przykładów tej transformacji jest Fabryka AI PIAST – projekt realizowany w Polsce, który doskonale wpisuje się w szerszy europejski plan rozwoju nowoczesnych technologii. Takie inicjatywy wzmacniają lokalną infrastrukturę cyfrową i wspierają pozycję Europy w globalnym wyścigu technologicznym.

Fabryka AI PIAST i rozwój krajowej infrastruktury

Fabryka AI PIAST, powstająca w Poznaniu, to przełomowy projekt dla rozwoju sztucznej inteligencji w Polsce. Jej głównym celem jest przyspieszenie wdrażania AI w przemyśle i nauce oraz zacieśnienie współpracy z europejskim ekosystemem innowacji. To nie tylko lokalna inicjatywa – to część większej, europejskiej układanki.

Dlaczego to takie ważne? Ponieważ zapotrzebowanie na cyfrowe kompetencje i nowoczesne technologie rośnie w zawrotnym tempie. Fabryka AI PIAST:

- wspiera rozwój technologiczny kraju,

- tworzy nowe miejsca pracy,

- stymuluje lokalną gospodarkę,

- wzmacnia pozycję Polski w europejskiej strategii cyfrowej transformacji.

To dowód na to, że lokalna inicjatywa może mieć realny wpływ na przyszłość całego kontynentu.

Unilever Poznań: AI w optymalizacji i bezpieczeństwie

Zakład produkcyjny Unilever w Poznaniu to przykład skutecznego wykorzystania AI w praktyce. Firma wdrożyła systemy oparte na sztucznej inteligencji do monitorowania i optymalizacji procesów produkcyjnych. Efekt? Szybsze wykrywanie nieprawidłowości i zagrożeń – zanim staną się realnym problemem.

Systemy analizują dane w czasie rzeczywistym, co umożliwia natychmiastową reakcję na wszelkie odchylenia od normy. Dodatkowo:

- dane są przetwarzane anonimowo, co zwiększa zaufanie pracowników,

- zwiększa się poziom bezpieczeństwa,

- poprawia się efektywność operacyjna,

- rośnie komfort pracy zespołu.

Dzięki takim technologiom codzienna praca staje się nie tylko łatwiejsza, ale i bezpieczniejsza – a to realna wartość dodana.

Europejska Strategia Sztucznej Inteligencji i jej wpływ na przemysł

Europejska Strategia Sztucznej Inteligencji (EAIS) to fundament budowy przyszłości AI w Europie. Jej główne cele to:

- zwiększenie inwestycji w nowoczesne technologie,

- stworzenie przejrzystych i spójnych regulacji,

- zapewnienie bezpiecznego i etycznego wdrażania AI w różnych sektorach gospodarki.

Strategia promuje powstawanie tzw. fabryk AI – centrów innowacji wspierających cyfrową transformację przemysłu. Dla firm i regionów oznacza to:

- dostęp do zaawansowanych narzędzi,

- możliwość dynamicznego rozwoju gospodarczego,

- wzmocnienie pozycji technologicznej na arenie międzynarodowej.

W dłuższej perspektywie EAIS może odegrać kluczową rolę w budowaniu silnej, innowacyjnej Europy. To ambitna wizja – ale właśnie takich potrzebujemy, by sprostać wyzwaniom przyszłości.

Wpływ AI na pracowników i kompetencje przyszłości

Sztuczna inteligencja nie jest już przyszłością – to teraźniejszość. Coraz śmielej wkracza do przemysłu, a jej obecność na rynku pracy staje się nie tylko zauważalna, ale wręcz dominująca. AI nie ogranicza się do automatyzacji – przekształca sposób, w jaki funkcjonujemy zawodowo, i redefiniuje zestaw umiejętności niezbędnych w nadchodzących latach. Wraz z pojawieniem się inteligentnych systemów w halach produkcyjnych, pracownicy muszą zdobywać cyfrowe kompetencje, które jeszcze niedawno były zarezerwowane dla specjalistów IT.

Nowoczesne zakłady nie mogą sobie pozwolić na stagnację. W miarę jak AI przejmuje powtarzalne obowiązki, rośnie zapotrzebowanie na kompetencje, które stają się fundamentem nowoczesnej kariery:

- Analiza danych – umiejętność interpretowania i wykorzystywania informacji w czasie rzeczywistym.

- Zarządzanie technologią – rozumienie działania systemów i ich efektywne wykorzystanie.

- Rozwiązywanie problemów – szybkie reagowanie w dynamicznym środowisku pracy.

- Elastyczność i gotowość do nauki – nieustanne rozwijanie kompetencji w odpowiedzi na zmiany technologiczne.

To wyzwanie, ale i ogromna szansa. Dla tych, którzy potrafią się przystosować, otwierają się nowe ścieżki zawodowe i możliwości rozwoju, o jakich wcześniej mogli tylko marzyć.

Co będzie kluczowe w nadchodzącej dekadzie? Przede wszystkim:

- Umiejętność pracy z zaawansowanymi systemami AI

- Zdolność interpretowania danych

- Elastyczność i ciągłe uczenie się

Ci, którzy nauczą się efektywnie współpracować z technologią, zyskają realną przewagę. Ale pytanie pozostaje otwarte – czy jesteśmy gotowi na rzeczywistość, w której AI stanie się nieodłącznym elementem każdego miejsca pracy?

Cyfrowy upskilling w erze automatyzacji

W świecie, gdzie automatyzacja przyspiesza z dnia na dzień, cyfrowy upskilling – czyli rozwijanie kompetencji cyfrowych – staje się koniecznością. Wraz z rosnącą popularnością inteligentnych rozwiązań, firmy muszą zadbać o to, by ich zespoły były gotowe na obsługę nowoczesnych technologii. Bez tego trudno mówić o konkurencyjności.

Współczesne fabryki coraz częściej wdrażają systemy oparte na AI. To oznacza, że pracownicy muszą:

- Nie tylko znać narzędzia, ale też rozumieć ich działanie.

- Umieć analizować dane i podejmować decyzje w czasie rzeczywistym.

- Współpracować z technologią w sposób świadomy i efektywny.

Cyfrowy upskilling przynosi konkretne korzyści:

- Zwiększa efektywność operacyjną – lepsze zarządzanie procesami i szybsze reagowanie na zmiany.

- Buduje zaufanie do technologii – pracownicy czują się pewniej w środowisku cyfrowym.

- Podnosi mobilność zawodową – łatwiejsze przechodzenie między stanowiskami i branżami.

- Otwiera nowe ścieżki kariery – dostęp do zawodów przyszłości.

Przykład? Operator maszyn, który potrafi analizować dane z czujników w czasie rzeczywistym, może natychmiast reagować na nieprawidłowości i zapobiegać przestojom. To konkretna wartość – zarówno dla firmy, jak i dla niego samego.

Lepsze wykorzystanie technologii przekłada się na większą innowacyjność i efektywność całej organizacji. Czy cyfrowy upskilling stanie się standardem w każdej nowoczesnej fabryce? Wszystko na to wskazuje. I bardzo dobrze.

Współpraca ludzi i maszyn w inteligentnych zakładach

W nowoczesnych zakładach produkcyjnych współpraca ludzi i maszyn to już codzienność. AI wspiera pracowników, przejmując monotonne zadania i pozwalając im skupić się na tym, co wymaga ludzkiej kreatywności, intuicji i doświadczenia. Efekt? Większa wydajność, lepsza jakość i wyższy poziom bezpieczeństwa.

Kluczem do sukcesu jest synergia. Człowiek i maszyna nie konkurują – oni się uzupełniają. Algorytmy uczące się analizują dane w czasie rzeczywistym, a ludzie wnoszą to, czego nie da się zaprogramować:

- Intuicję

- Doświadczenie

- Zdolność podejmowania decyzji w sytuacjach nieprzewidywalnych

To połączenie tworzy nową jakość – elastyczną, precyzyjną i odporną na zakłócenia. Ale taka współpraca to również wyzwanie. Pracownicy muszą:

- Nieustannie się rozwijać

- Uczyć się obsługi nowych systemów

- Rozumieć logikę działania technologii

To wymaga otwartości i gotowości do ciągłego uczenia się. Jak będzie wyglądać przyszłość produkcji? Wszystko wskazuje na to, że będzie oparta na harmonijnej współpracy ludzi i maszyn. I bardzo dobrze – bo tylko w ten sposób sprostamy wymaganiom ery przemysłu 4.0.

Przyszłość sztucznej inteligencji w fabrykach

Technologia sztucznej inteligencji (AI) rozwija się w zawrotnym tempie, a jej rola w przemyśle staje się nie tylko zauważalna, ale wręcz kluczowa. Przyszłość AI w fabrykach to nie tylko automatyzacja – to głęboka transformacja sposobu funkcjonowania zakładów produkcyjnych. Nie chodzi już wyłącznie o usprawnienie codziennych zadań, lecz o otwarcie drzwi do innowacji, które jeszcze niedawno wydawały się nierealne.

W nadchodzących latach sztuczna inteligencja będzie coraz silniej wpływać na automatyzację procesów. Firmy zyskają możliwość szybszego reagowania na zmiany rynkowe oraz efektywniejszego zarządzania zasobami. Przykładowo, algorytmy predykcyjne umożliwią przewidywanie awarii maszyn, zanim do nich dojdzie, co przełoży się na:

- mniejszą liczbę przestojów,

- większą wydajność linii produkcyjnych,

- lepsze wykorzystanie zasobów,

- zwiększoną elastyczność operacyjną.

W świecie, gdzie liczy się błyskawiczna reakcja i adaptacja, AI może stać się kluczową przewagą konkurencyjną. Ale dokąd zaprowadzi nas ta technologiczna rewolucja?

Potencjał rozwoju i kierunki innowacji do 2030 roku

Do 2030 roku rozwój AI w przemyśle będzie napędzany synergicznym połączeniem z innymi przełomowymi technologiami. Sztuczna inteligencja przestanie być jedynie narzędziem – stanie się mózgiem inteligentnych systemów produkcyjnych, które:

- uczą się w czasie rzeczywistym,

- analizują dane z wielu źródeł,

- podejmują decyzje bez udziału człowieka,

- optymalizują procesy w sposób ciągły.

Jednym z najbardziej obiecujących kierunków jest integracja AI z Internetem Rzeczy (IoT) oraz nowoczesną robotyką. Wyobraź sobie linię produkcyjną, w której maszyny:

- komunikują się ze sobą w czasie rzeczywistym,

- analizują dane operacyjne na bieżąco,

- samodzielnie dostosowują swoje działania do zmieniających się warunków,

- działają bez potrzeby ingerencji człowieka.

To nie jest już science fiction – takie rozwiązania są już testowane w inteligentnych fabrykach w Niemczech i Japonii.

Jednak postęp technologiczny rodzi również pytania. Jak przygotować się na rzeczywistość, w której AI stanie się partnerem współdecydującym o produkcji? To wyzwanie, które wymaga nie tylko nowoczesnych technologii, ale także zmiany mentalności i nowego podejścia do zarządzania.

Wyzwania etyczne i regulacyjne w zastosowaniach przemysłowych

Wraz z rosnącą rolą, jaką odgrywa sztuczna inteligencja w przemyśle, coraz częściej pojawiają się pytania o jej etyczne i prawne aspekty. Automatyzacja niesie ogromne korzyści, ale też budzi uzasadnione obawy:

- Kto ponosi odpowiedzialność za decyzje podejmowane przez algorytmy?

- Jak chronić prywatność danych w środowisku przemysłowym?

- Jakie będą skutki dla rynku pracy i zatrudnienia?

Jednym z kluczowych wyzwań jest zapewnienie, że wdrażanie AI odbywa się z poszanowaniem praw pracowników oraz ochroną danych osobowych. To nie tylko kwestia technologii – potrzebne są jasne, skuteczne i egzekwowalne regulacje.

Unia Europejska już pracuje nad przepisami, które mają uporządkować wykorzystanie AI w różnych sektorach gospodarki. Jednak najważniejsze pytanie wciąż pozostaje otwarte:

Jak znaleźć równowagę między innowacją a odpowiedzialnością? To właśnie odpowiedź na to pytanie zdecyduje, czy sztuczna inteligencja stanie się siłą napędową zrównoważonego rozwoju, czy też źródłem nowych napięć społecznych.

Dodaj komentarz

Musisz się zalogować, aby móc dodać komentarz.